★★★注意:請將需求膠球性能參數、型號大小 、訂單數量等相關要求可發郵箱:3369838020@qq.com,我們將給您優惠的價格。聯系人:晏經理(13961378590)QQ:3369838020。實體廠家生產,大量現貨,大量批發來電價格更優惠!

通過對凝汽器膠球清洗裝置改造在電廠中應用經濟效益

通過對凝汽器膠球清洗裝置改造在電廠中應用經濟效益,電廠4~8號機凝汽器加裝的膠球清洗裝置通過調試改造后,已經能正常有效地投入運行。這表明對于開式循環、循環冷卻水出口成微負壓的汽輪機組,只要運行調整得當,其膠球清洗裝置也完全能正常運行,而且可取得良好的經濟效益。

在火力發電廠發電過程中,凝汽器的冷源損失所占的比例大。所以,凝汽器是否能正常運行將直接影響發電廠生產的安全性和經濟性。

火電廠凝汽器的主要作用是:

①在汽輪機排汽口建立和保持合理的真空;

②將汽輪機的排汽凝結成潔凈的凝結水。正因為凝汽器起著如此重要的作用,所以,在運行中它應滿足如下要求:

①銅管應具有較高的傳熱系數,以保證良好的傳熱效果,使汽輪機在各種運行條件下均能獲得較高的真空。

②冷卻水在銅管內流動阻力(即水阻)要小,以降低循環水泵的功耗。

電廠地處紅水河旁,共有8臺機組,其中4~5號為重型電機廠生產的N75-95/535型高溫高壓機組,6~8號機為重型電機廠生產的N100-95/535型高溫高壓機組。所有機組的循環冷卻水均采用開式循環。江邊泵房將循環冷卻水通過兩條明渠,再分流到各機組凝汽器。由于紅水河水含泥沙多,如果運行中銅管得不到及時地清洗,泥沙在銅管內沉積、結垢,大大降低了銅管的傳熱系數,增大了凝汽器的端差,也增加了凝汽器的水阻,嚴重影響了該廠機組的經濟運行。

多年來,機組真空一直緋徊在0.090~0.091MPa左右,端差高達11~12℃。為了改善凝汽器的運行環境,提高機組運行的安全性和經濟性,在各機組的大、小修期間對各個凝汽器均加裝了膠球清洗裝置。但由于種種原因,收球率很低,導致該裝置一直不能正常投入運行。電廠根據具體情況,進行認真的分析研究、調試,使該裝置已能正常、有效地投入運行,下面對該膠球清洗裝置的檢查、安裝、調試運行情況進行介紹。

2膠球清洗裝置設備的檢查

4~5號機凝汽器所安裝的膠球清洗裝置收球網是SF-1200分流型收球網,膠球泵型號為125SS-15,裝球室的型號為ZQS-300-I;6~8號機凝汽器所安裝的膠球清洗裝置收球網是BSF-1400分流型收球網,膠球泵型號為125SS-39,裝球室的型號為ZQS-300-Ⅱ。組織有關人員按照廠家設計要求及中華人民共和國電力工業部1995年8月發布的電力行業標準(DL/T581-95)進行以下驗收檢查:

①收球網網格縫隙應符合設計要求,誤差不超過±0.4mm。

②網板板面平整、光滑,平面度在500mm×500mm范圍內不大于3mm。

③網板具有足夠的強度和剛度。

④活動網板與固定網板間的間隙均勻,并應符合設計要求。

⑤網板反洗角符合設計要求。

⑥導流板與筒壁貼合嚴密,個別不嚴密處其縫隙不超過3mm。

⑦網板在收球位置時,圍帶周邊與筒壁貼合嚴密,個別不嚴密處其縫隙不超過3mm;網板進口端相互間貼合嚴密,個別不嚴密處其縫隙不超過2mm;集球斗周邊與筒壁貼合嚴密,個別不嚴處其縫隙應小于1.5mm。

⑧裝球室切換閥開、關位置準確。

⑨收球網、膠球泵、裝球室的膠球通道應光滑。

3膠球清洗裝置投運前的準備工作

為了保證膠球清洗裝置能正常地投入運行和良好的清洗效果,根據電廠的具體情況以及一些設備結構的不合理,做了精心的準備工作。

①由于各機組已運行多年,銅管內壁結垢相當嚴重。因此在對凝汽器銅管進行高壓水人工徹底沖洗之后,再進行酸洗,確保銅管內壁有較高的潔凈度。

②針對凝汽器以下一些局部結構不合理的地方,進行了改造,消除可能引起膠球滯留的漩渦死區:

a、水室中的渦流區,隔板竄通縫隙及可能積球的窄縫均予以消除,用鐵板鋼筋封焊死。

b、水室中除循環水管外,其余通往外部的管道以及盲孔,在水室內壁管口加裝孔徑不大于7mm的網罩。

c、循環水在水室頂部形成一個很大的流動死區,因此在水室頂部加裝了弧線型的膠球導流板。

d、對于伸出管板的長度大于2.5mm以上的銅管,均切除其多余部分,保證伸出管板的長度小于2.5mm。

e、對有可能使空氣積存的地方加裝放空氣管排氣充水。

③原銅管堵漏的木堵頭,均長出管板10mm以上,需重新設計加工木堵頭,使木堵頭長出管板的長度不超過2.5mm。

④膠球是決定膠球清洗裝置能否正常投入運行的重要因素,膠球質量的好壞直接影響到收球率和清洗效果。對要使用的膠球均進行了嚴格的挑選,要求膠球耐磨,質地柔軟富于彈性,材質均勻和氣孔均勻貫通,干態膠球直徑誤差不大于公稱直徑的±2%,且不超過±0.4mm,濕態膠球相對密度為1.00~1.15,在使用期內及5~45℃的水溫下膠球直徑脹大不超過標準且不老化。電廠4~8號機凝汽器銅管規格為Φ25mm×1mm,選用膠球干態直徑為21mm,濕態直徑為22~23.5mm。

4膠球清洗裝置的安裝

在膠球清洗裝置系統安裝時,根據現場的具體條件,收球網采用立式安裝,系統應盡量靠近凝汽器循環冷卻水進出水管,以確保整個系統的管路短、直、流暢。管路系統的阻力(包括裝球室、閥門)應滿足如下要求:Δp1≤ρg(H-2)-iΔPi式中Δp1—膠球管路系統水阻,Pa;ρ—膠球管路系統中水的密度,kg/m3;g—重力加速度,m/s2;Δp2—投球管(伸入凝汽器循環水進水管中的一段膠球管路)出口至凝汽器循環水進口間循環水管水阻,Pa;Δp3—凝汽器設計水阻;Δp4—凝汽器循環水出口至收球網進口間循環水管阻,Pa;Δp5—收球網水阻,Pa。

根據以上原則,將投球管安裝在凝汽器循環水進口水室下面500mm處,兩投球管對稱布置在循環水管同一截面內,兩管口中心在循環水管同一直徑上,管口間相距約700mm,同時為了使膠球進入水室后能均勻分散,投球口逆冷卻水流布置。收球網布置時,應保證其上面的循環水管直管段長度不小于1400mm,兩根膠球引出管對稱布置,從引出管到匯總管距離相等,以使膠球從兩個膠球引出口至膠球泵進口的阻力一致和兩側網板具有同等的吸引力,便于膠球吸出。膠球泵安裝在收球網下面1m左右以保證膠球泵運行中不產生汽蝕。另外,整個管路系統應遵循短、直、流暢的原則,盡量減少彎頭、三通、大小頭等局部阻力大的管件。

5膠球清洗裝置系統的調試和投運

膠球清洗裝置系統安裝完畢分部試轉正常后,隨機進入整體調試階段。以8號機組為例,1次試運行時,A,B兩側各放100個膠球,凝汽器系統運行參數按常規運行不作任何調整,結果1次收球A側為30個,B側為1個。將球取出后進行2次收球,A側25個,B側0個。針對這種收球率異常偏低的情況,進行了全面仔細的研究分析:電廠各機組凝汽器循環冷卻水采用開式循環,進口壓力為靜水壓力,約0.07MPa左右,出口壓力約0.03MPa左右,進出口壓差約0.04MPa左右,流量偏小,銅管內循環水流速過低。由于循環水出水管具有一定的虹吸現象,一般運行時,為了不破壞虹吸,保證凝汽器整個水室充滿循環冷卻水,循環水出口門開度一般在1/3左右。針對這種情況,可采取以下措施:

①在膠球清洗系統運行過程中,盡量提高循環冷卻水明渠水位以增加凝汽器冷卻水進口壓力;

②在不破壞凝汽器冷卻水水室虹吸的情況下,盡大限度地開大循環水出水門,以降低循環水出口壓力,增加進出口壓差,同時提高銅管內循環冷卻水流速。

另外,利用電網低負荷時段,機組降負荷停用半邊凝汽器進行系統檢查,發現B側收球由于設計原因,電動推桿行程與收球網限位行程不一致,導致收球網不能達到正常的收球位置,出現跑球現象。因此,重新改制調整了限位裝置。

調整后,進行了2次試運。2次A,B側各放100個膠球進行試運行,在投運過程中,保持明渠高水位運行,提高凝汽器進口壓力至0.075MPa,開大循環水出水門將出口壓力調整至-0.001MPa~0MPa左右。另外,在收球20~30min后準備停泵前,先將裝球室放水門打開,全關裝球室出口電動球閥,同時將膠球泵進口電動球閥關至一半,將循環水出門開度調整至膠球清洗裝置投運前的開度,恢復出口管壓力,以防止停泵后膠球倒流回收球網內。經過以上處理后,收球率A,B側均能達到90%以上,達到電力行業標準的合格范圍以上。部分投運情況見表1。

表18號機膠球清洗裝置運行情況摘錄

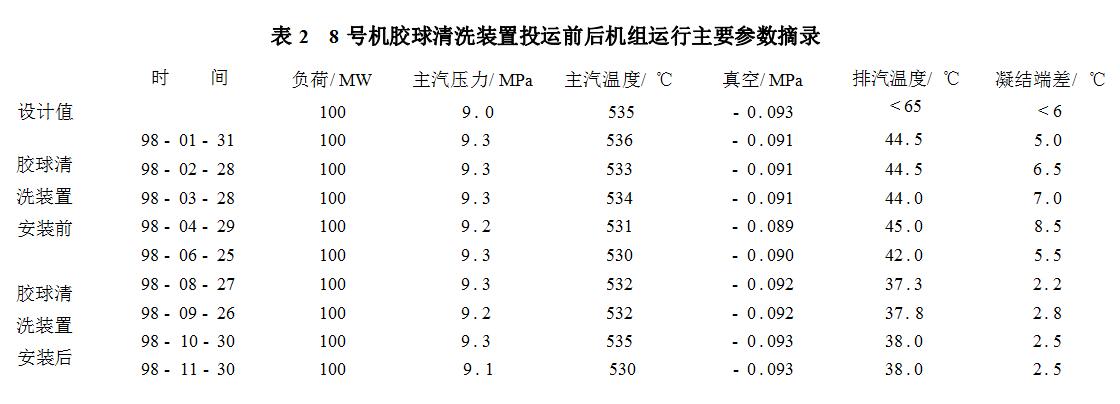

6膠球清洗裝置經濟性分析

為了分析凝汽器加裝膠球清洗裝置的經濟性,以8號機為例,其凝汽器加裝膠球清洗裝置前后的有關參數,見表2。從表中可以看出:膠球清洗裝置投運后,8號機真空有了較大提高,從-0.091MPa提高到-0.093MPa,提升率達到2.2%,熱耗率及煤耗率均有不同程度下降,經濟效益明顯,一年產生的經濟效益可達80萬元。而購買兩套膠球清洗裝置(1臺機2套)及安裝費用約20萬元,投運后3個月就可以收回全部投資。另外,膠球清洗裝置的成功投運大大減少了凝汽器銅管的沾污程度,凝汽器帶負荷清理的頻率大大減少,節約大量的人力、物力,同時也大大提高了機組的安全可靠性。